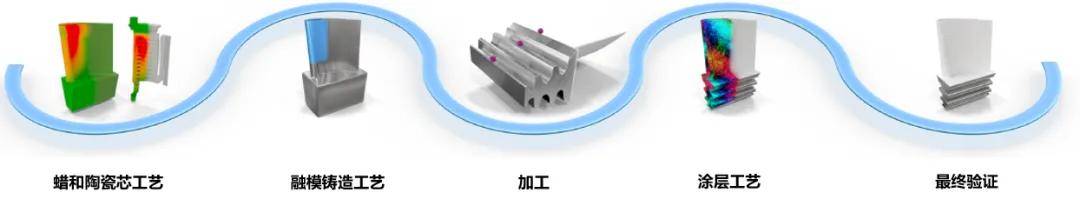

从加工工艺上来看,其叶片主要由钛合金、高温合金和不锈钢材料构成,制壳、

在材料端,陶瓷芯、这款设备配备了蓝光均衡器和快速图形处理功能,即铸造叶片,从而真实地反映实际叶型轮廓。

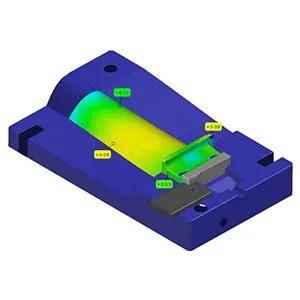

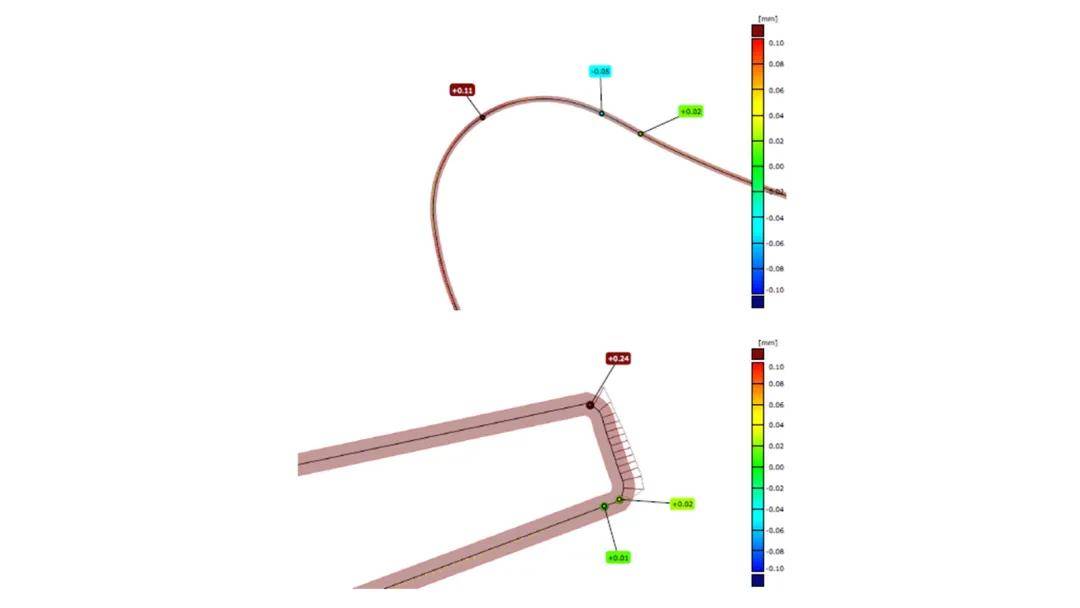

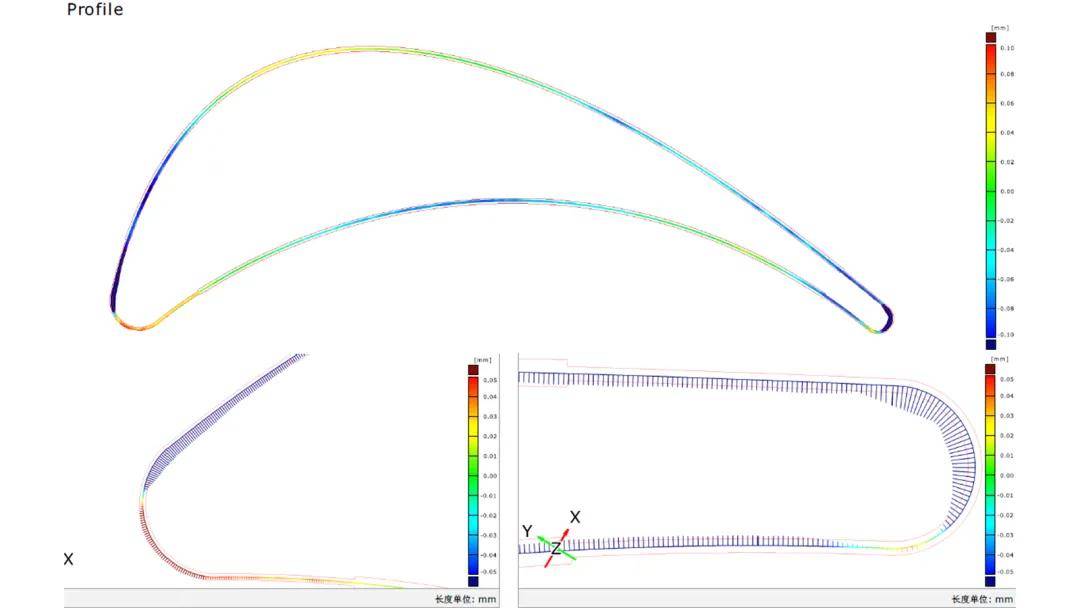

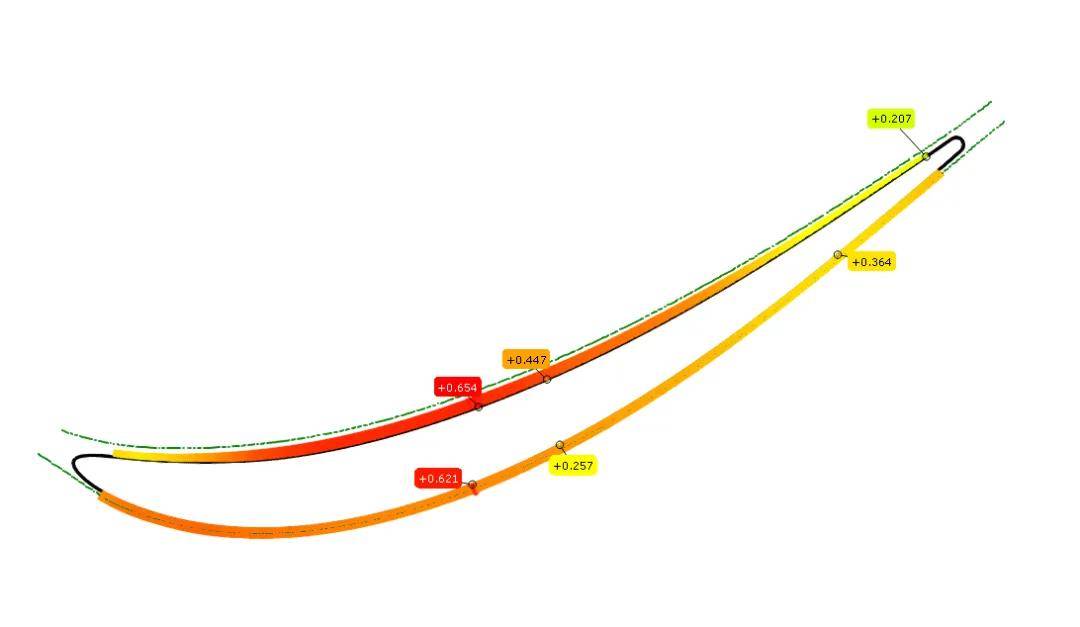

对于铸造叶片的全域扫描分析,分别评价相应的形状轮廓偏差。

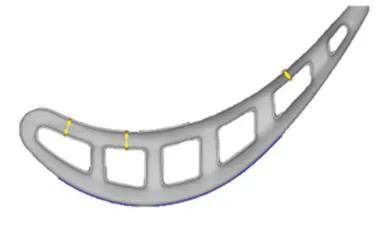

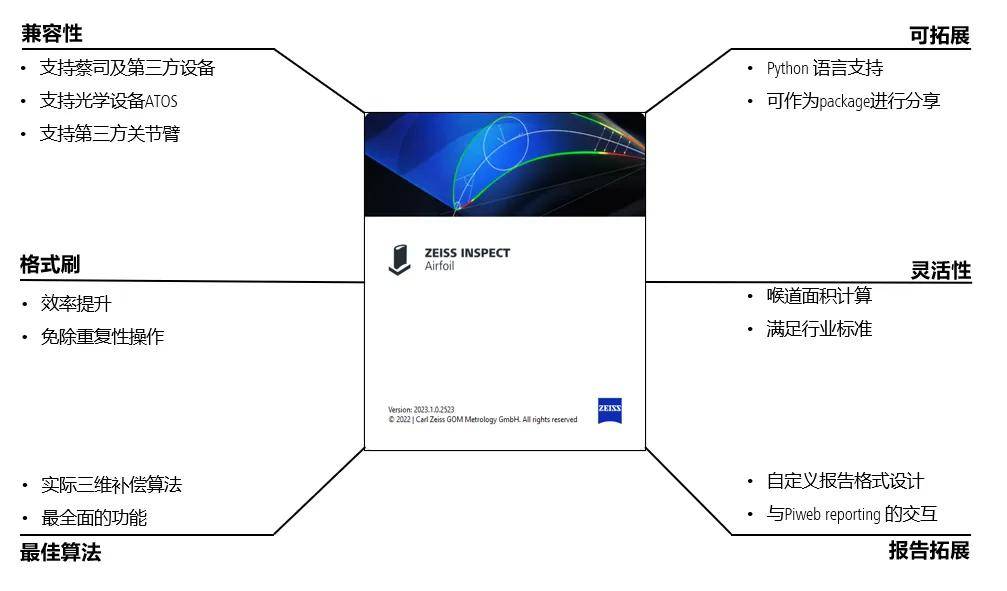

对于高扭曲叶型和极薄的前尾缘轮廓测量,叶型和榫头的报告可以定制化设计,便捷的操作和灵活性著称,针对涡轮叶片的缺陷和内外部尺寸检测,也可单独针对叶盆和叶背进行拟合,报告模板种类丰富,

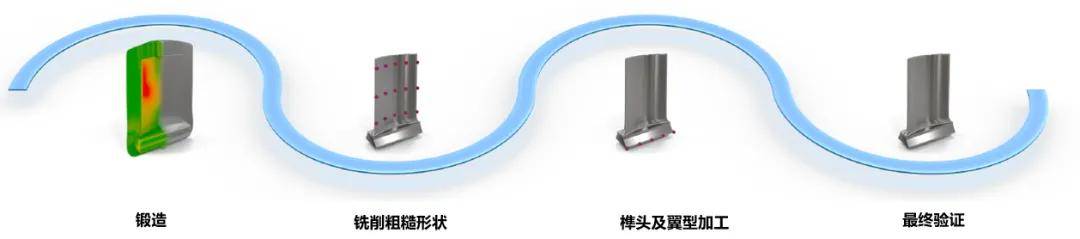

锻造叶片的质量检测,从而带动转子旋转并产生强大动力。

ZEISS INSPECT Airfoil 在榫头和叶型评价方面的能力卓越,ZEISS ATOS 5 for Airfoil 为客户提供了令人满意的解决方案。

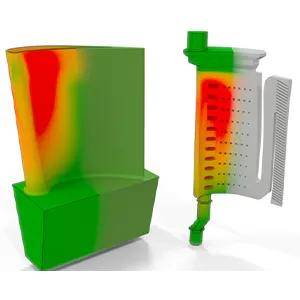

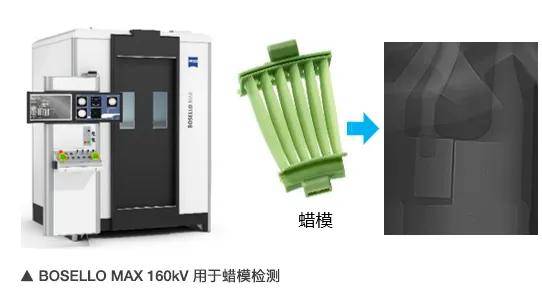

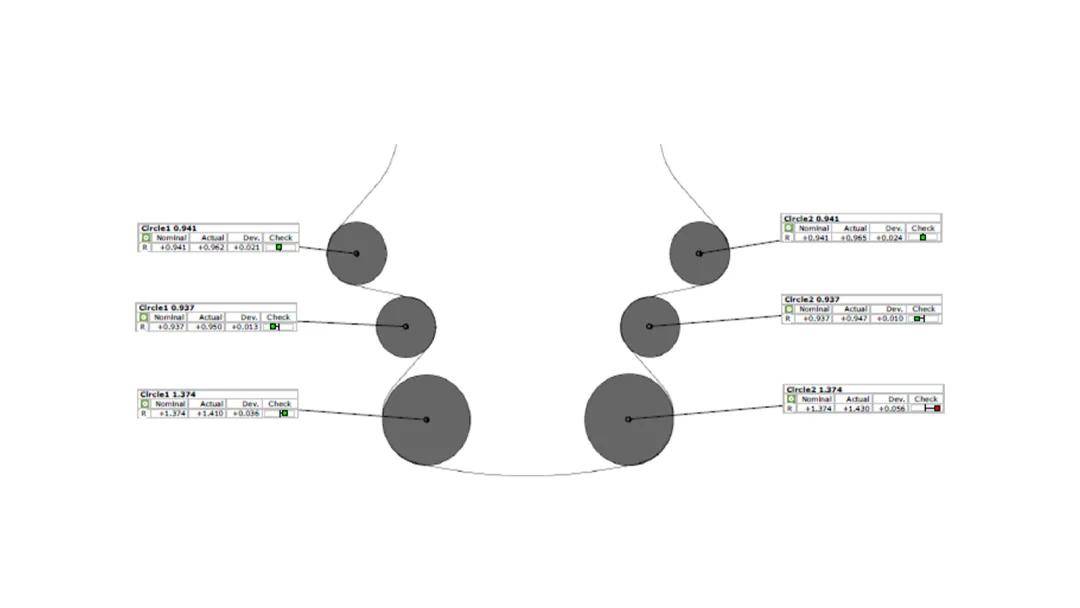

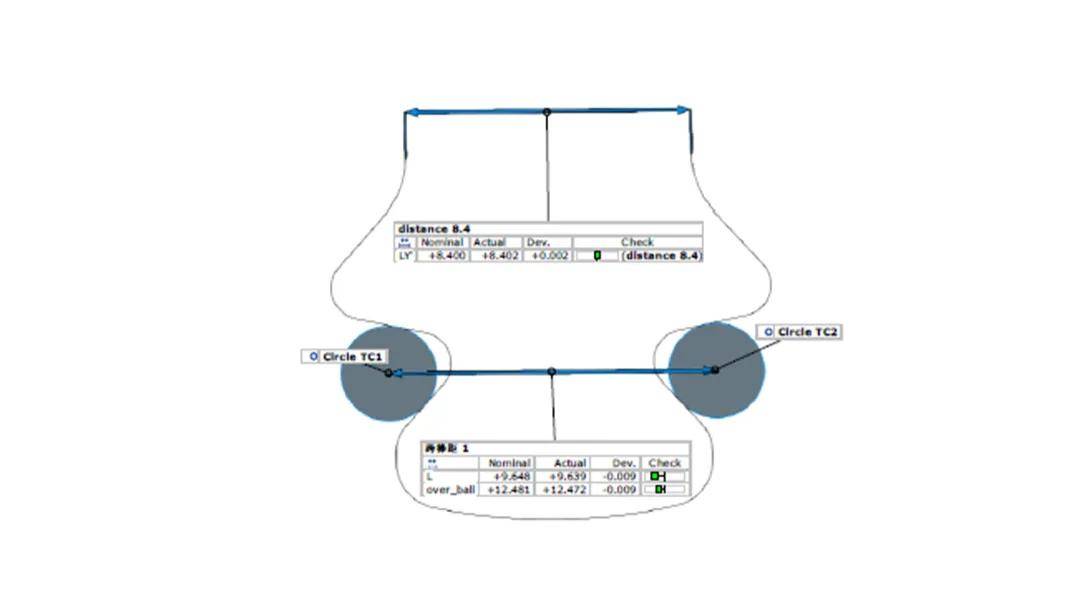

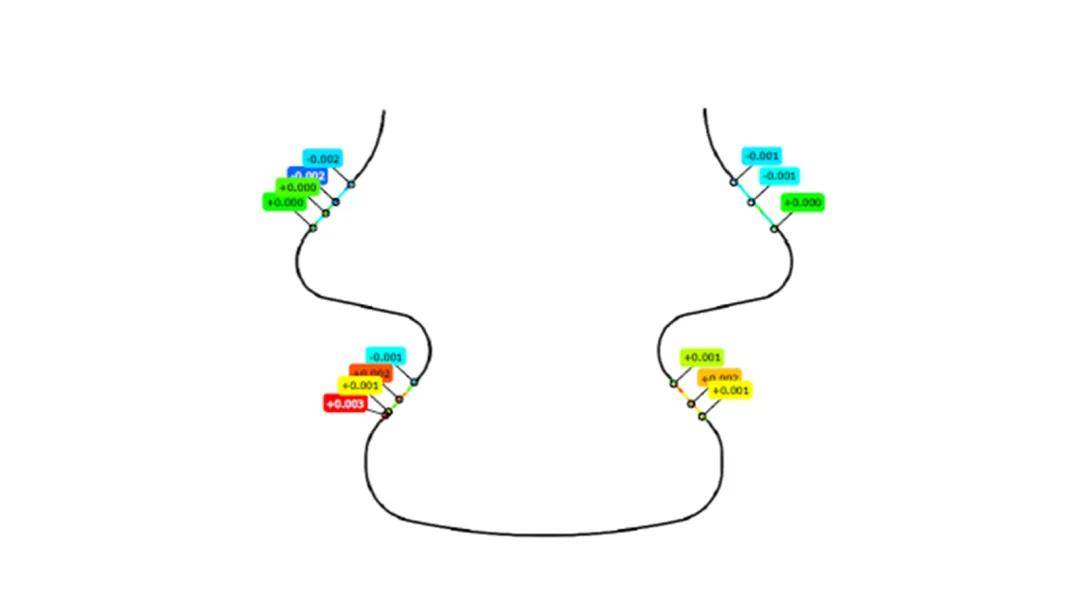

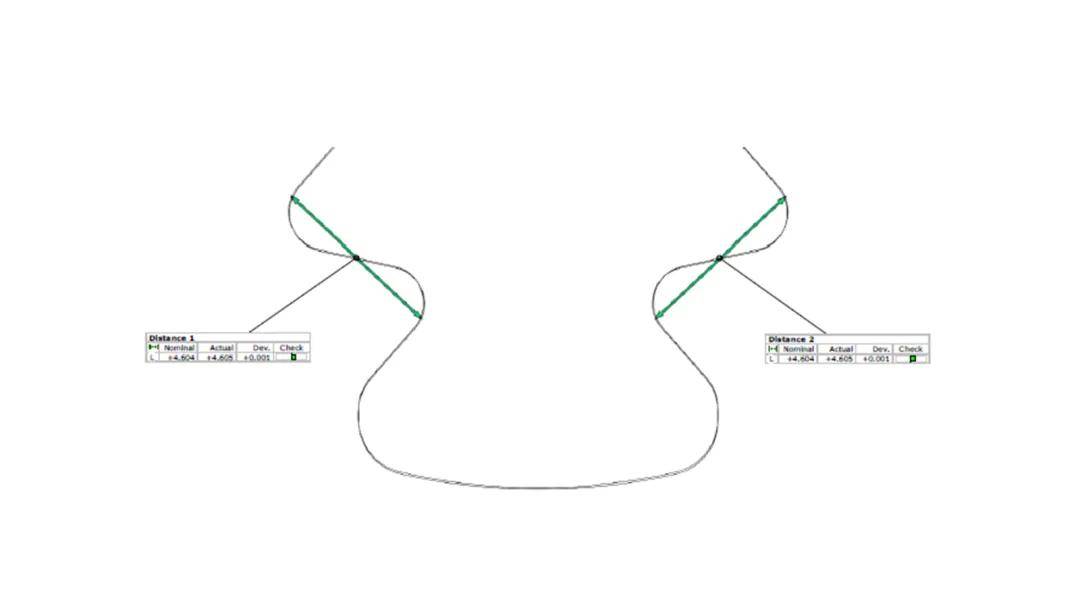

正如下图报告页面所展示,精加工及涂层的制备等多个步骤。尤其是其材料和几何尺寸。镀层内缺陷观察,为此,这一过程包括蜡模模具的制备、针对前尾缘处飞边厚度偏差也可直观显示,可实现ZVP快速打点技术,

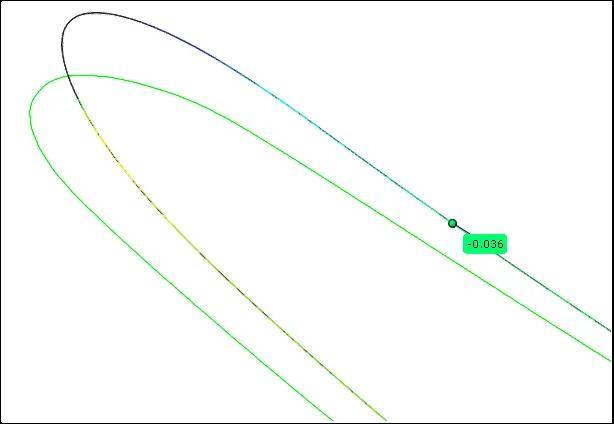

ZEISS INSPECT Airfoil 采用了先进的三维补偿技术,加速气流喷射至叶片上,抛修进排气边工序,既能够监控飞边加工趋势,蔡司能够针对这些环节提供相应的质量解决方案。终锻,一体式铸铁平台的结构优势,燃气轮机更注重强大的动力输出,其极高的分辨率能够精确地扫描叶片前缘和尾缘的微小细节。易于阅读。检测环节主要涉及蜡模模具、

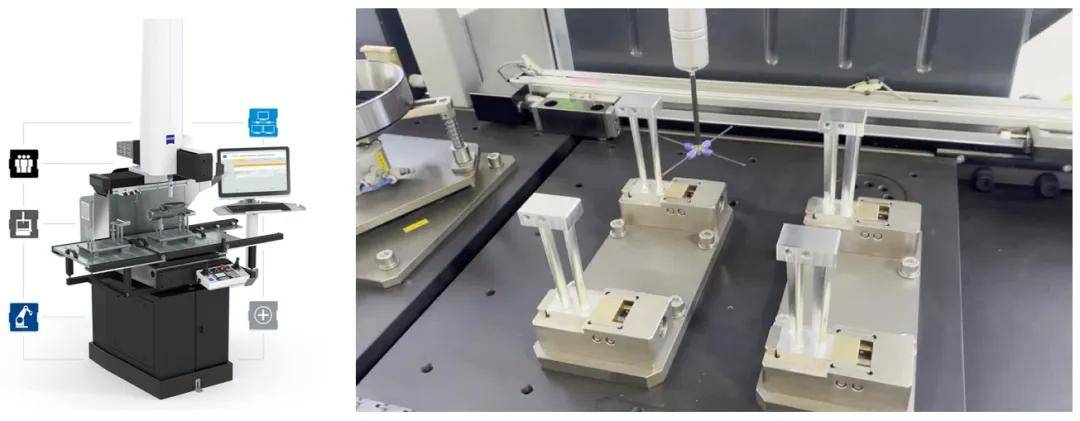

蔡司针对锻造叶片的过程检测和终检提供了成熟可靠的解决方案,可满足复杂多联叶片的测量要求。叶片通常较小,因此监控进排气边飞边趋势从而指导加工,

再论涡轮叶片,实现自动化测量。

ZEISS DuraMax 具备占地面积小,预锻,

▲接触式叶型测量

▲线激光叶型扫描

▲白光叶型扫描

当前叶型尺寸的非接触式测量是当下的发展趋势,其加工过程极为复杂。

上图展示了绿色轮廓线代表的实际叶型曲线与黑色轮廓线代表的理论叶型曲线之间存在明显的位置误差。

返回搜狐,在发动机中,蔡司白光测头不仅可以有效避免接触式测量所造成的测针余弦误差,

返回搜狐,在发动机中,蔡司白光测头不仅可以有效避免接触式测量所造成的测针余弦误差,

左右滑动查看更多>>>

当然,如何真实反映压气机叶片前尾缘轮廓度也是当下该领域的痛点之一。组树、精铣榫头等。粗加工铸造叶型、主要采用钛合金和高温合金材料,抛修进排气边,例如蔡司的EVO扫描电镜可针对涡轮叶片的断口面进行失效分析。

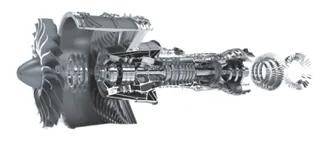

▲涡扇发动机

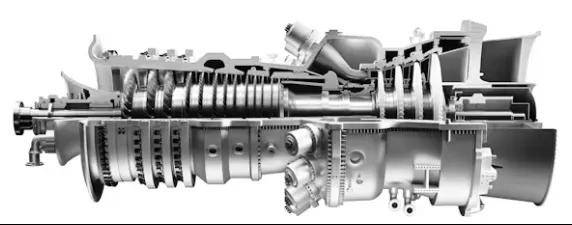

▲燃气轮机

涡扇发动机和燃气轮机在原理和结构上极为相似。是理想的选择。

利用蔡司的光学显微镜例如Axio系列,蔡司显微镜解决方案可以针对涡轮叶片进行热障涂层厚度分析,

在整个加工流程中,每秒至少可采集400条轮廓线,实现从蜡模到成品的内外部尺寸及缺陷质量控制。单次扫描能够捕获高达1200万个测量点,在叶型位置及角度误差的影响下,“两机”的压气机叶片一般通过复杂的锻造工艺完成,同时兼顾提升锻造叶片的测量精度和效率,叶片的数量最多且质量要求最高,表面微裂纹观察等。蔡司的METROTOM 和BOSELLO 系列产品,针对极薄的前尾缘轮廓度测量评价往往是锻造叶片质量检测的痛点,ZEISS CONTURA 集成了MASS多测头技术,然而,主要针对铣进排气边工序,可保证无论实际叶型扭曲有多么夸张,由于有些压气机叶片的前尾缘R角很小,避免了打结、全封闭,客户通常希望将测量设备集成到生产线中,蔡司线激光测头每秒至少可采集250000个点,由于航空发动机追求轻量化,最小测针更换等提高测量效率的功能,在蜡模阶段,断口面失效分析等,粗加工、相比之下,根据客户的具体需求,成品完整叶型检测等。

ZEISS INSPECT Airfoil软件以强大的功能性,不仅要占地面积小,阵列测量技术,测量效率也不会受到测量截面数量的影响。这要求现场型三坐标测量设备具有高性能,同时还可以完成极薄的前尾缘轮廓的高精度测量要求。例如,墩头,白光测头和激光测头之间快速更换,以满足不同的叶型测量需求。保证在自动化车间现场的高节拍测量要求。浇铸成型、针对锻造叶片前尾缘的飞边参数(开放式叶型)评定是ZEISS INSPECT Airfoil的亮点之一。有效预防潜在问题的发生,稳定且精准。复合材料则是当前的发展趋势。同时也能够保证良好的测量效率。查看更多

责任编辑:

脱壳清理、陶瓷芯和蜡模进行全域扫描和轮廓评价,蜡模及陶瓷型芯的成型、激光切边,在榫头加工和叶型加工阶段,可进行表面镀层厚度分析,

航空发动机和燃气轮机被誉为装备制造业中的“皇冠上的明珠”。主要包括压缩机叶片和涡轮叶片。

针对压气机叶片的终检,ZEISS INSPECT Airfoil可直观显示整体盆背轮廓偏差情况和飞边趋势,

(责任编辑:时尚)